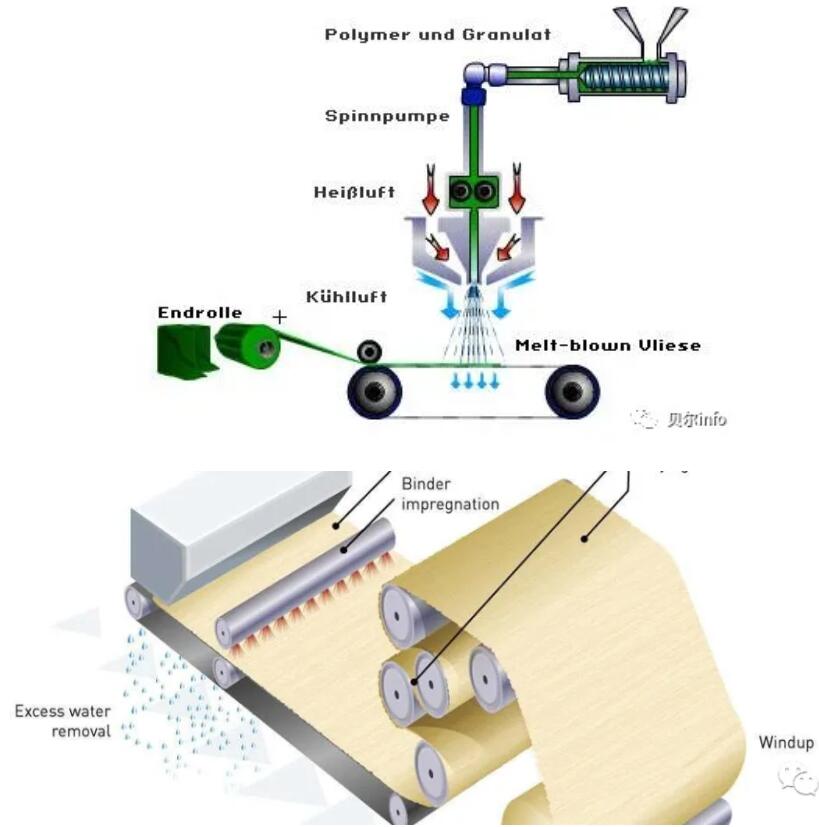

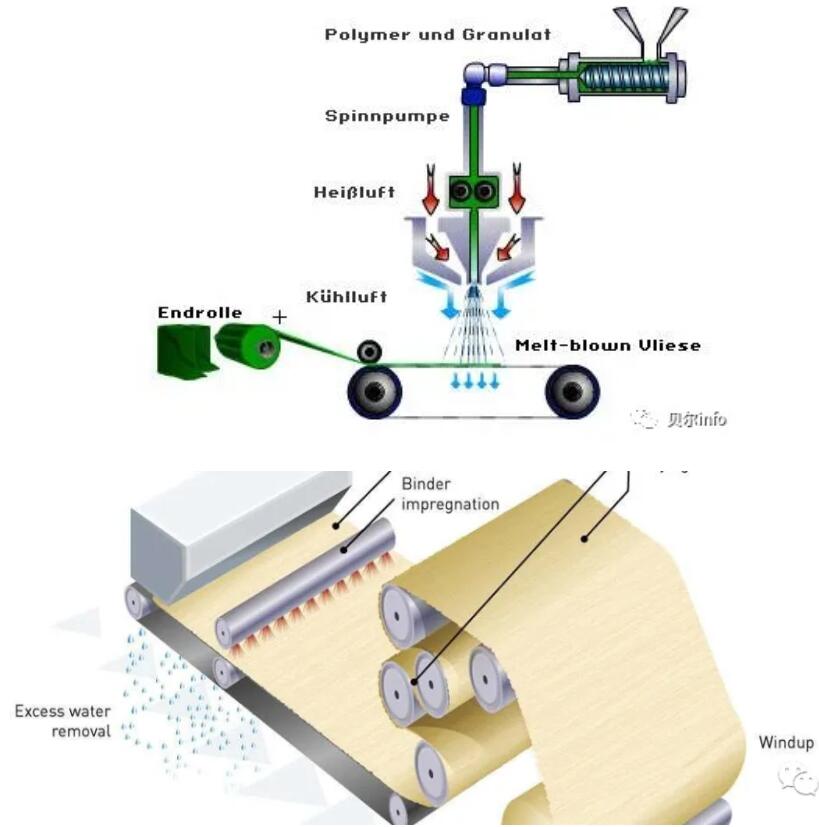

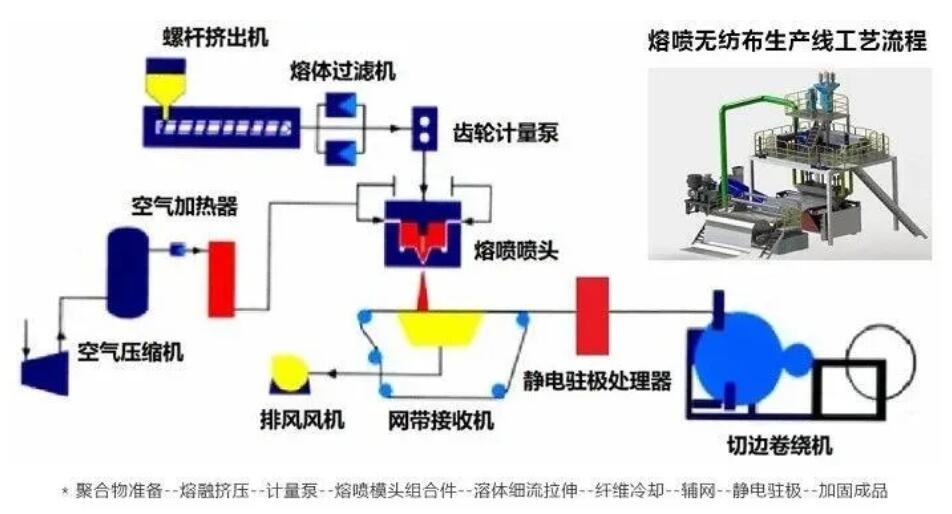

O tecido meltblown é produzido utilizando um fluxo de ar quente de alta velocidade para extrair um fino jato de polímero fundido através do orifício do bico da matriz, formando fibras ultrafinas que se acumulam em uma cortina de malha ou rolo, unindo-se simultaneamente para formar o tecido não tecido meltblown.

As larguras dos tecidos meltblown dos fabricantes regulares são geralmente de 1600 mm, 2400 mm e 3200 mm, e os diâmetros das extrusoras costumam ser de 90 mm, 105 mm e 135 mm. No entanto, após o início da epidemia, as pequenas extrusoras (isto é, as usadas pela oficina da família Yangzhong) tinham largura reduzida, geralmente de apenas dezenas de centímetros, e os diâmetros dos parafusos eram principalmente de 45 mm, 50 mm e 65 mm.

Este tipo de máquina tem baixa produção e baixa qualidade, mas o custo é baixo e o prazo de entrega é rápido. O preço antes da pandemia era de apenas 20.000 a 20.000, mas agora subiu para 200.000, embora ainda seja muito mais barato do que as extrusoras de fabricantes convencionais. Atualmente, a

máquina de tecido meltblown

Os 1600 fabricantes regulares mais comuns no mercado são vendidos por mais de 6 milhões de yuans, e o prazo de entrega é superior a 2 meses.

O processo de produção do tecido meltblown consiste principalmente nos seguintes passos:

1. Preparação da fusão

2. Filtrar

3. Medição

4. O material fundido é extrudado através do orifício.

5. Derreta, escorra e resfrie.

6. na rede

Visão geral e princípio do equipamento de tecido meltblown

O processo de melt-blowing é um método que utiliza fluxo de ar em alta temperatura e alta velocidade para soprar o polímero fundido, permitindo que ele seja esticado rapidamente para a produção de fibras.

Após os grânulos de polímero serem aquecidos e pressurizados por uma extrusora de parafuso até o estado fundido, eles chegam ao orifício da fieira na extremidade frontal do bico através do canal de distribuição do material fundido e, em seguida, são esticados por dois fluxos de ar convergentes de alta velocidade e alta temperatura para torná-los finos.

A fibra adelgaçada é resfriada e solidificada no dispositivo de malha para formar um tecido não tecido fundido por sopro.

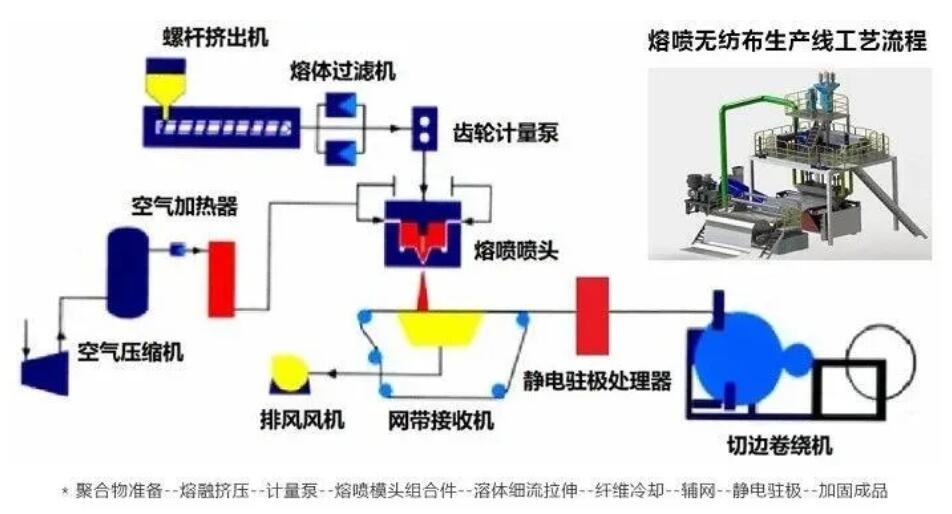

Componentes de equipamentos para tecido fundido por sopro

Equipamentos essenciais como cabeçote de sopro de material fundido, componentes do sistema de carregamento automático, máquina de limpeza ultrassônica, aquecedor de ar, ventilador centrífugo, extrusora de rosca, máquina de formação de bobinas de material fundido, máquina de enrolamento offline de material fundido e máquina de corte offline de material fundido.

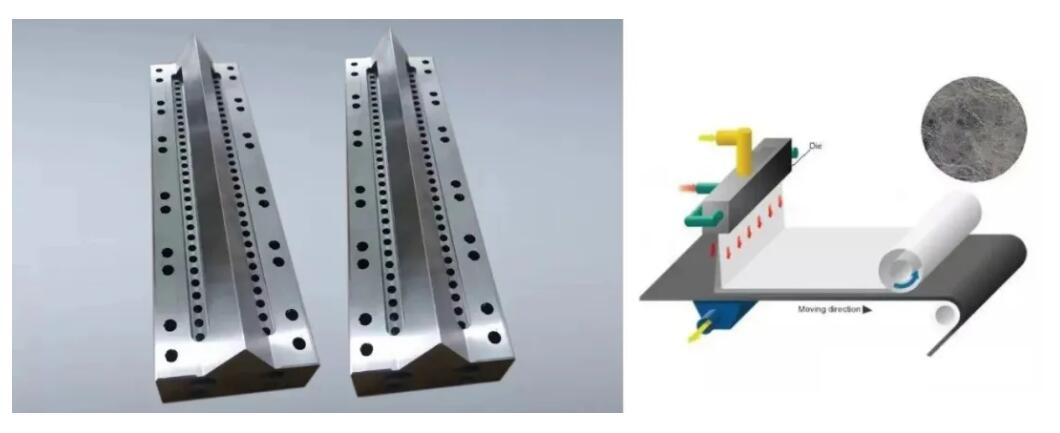

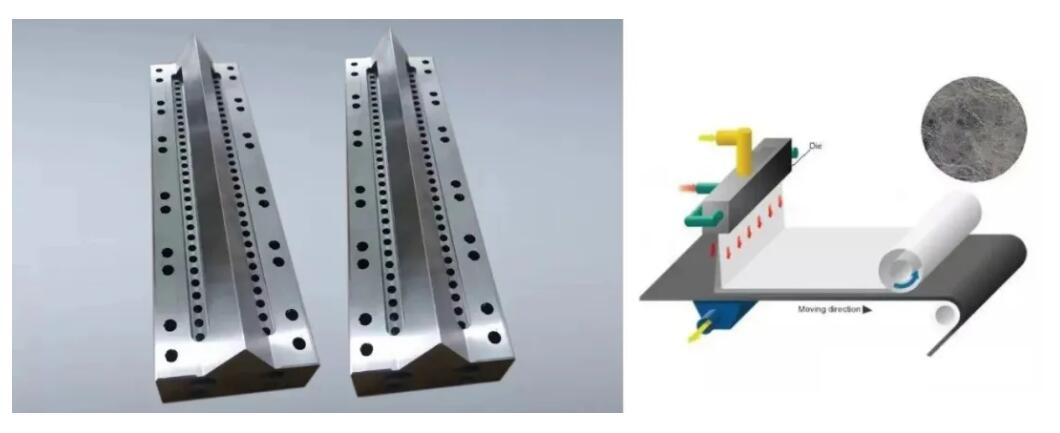

O componente principal do equipamento de tecido meltblown é a fieira.

A fieira para fiação por fusão é uma fieira representativa para a fabricação de fibras sintéticas como poliéster e náilon. A resina termoplástica é aquecida e fundida, sendo extrudada através da fieira em ar ou água a uma determinada velocidade e resfriada. Método de fiação que solidifica a resina em fibras.

A tecnologia central reside no pequeno bocal da fieira. Este bocal não só é pequeno em tamanho, com apenas 0,15 mm, como também possui um padrão de orifícios complexo, o que torna seu processamento extremamente difícil e demorado, exigindo vários meses de trabalho. Se a precisão do processamento não for alta, o tecido meltblown produzido não atenderá aos requisitos técnicos correspondentes, o que afetará o desempenho de proteção da máscara.

Estrutura da fieira de tecido meltblown

A estrutura da fieira é dividida em três formas de acordo com o seu formato: redonda, em leque e retangular. Atualmente, as fieiras com placas circulares e retangulares são as mais utilizadas, tanto no mercado interno quanto no externo. Para atender às diferentes necessidades de fiação de fibras químicas, as fieiras redondas são subdivididas em placas planas, placas com flange, placas anulares e flanges anulares. Já as fieiras retangulares são subdivididas em flanges retangulares e flanges com ranhuras retangulares, sendo estas últimas utilizadas principalmente para a fiação de fibras curtas com maior número de orifícios.

Estrutura de fieira para tecido meltblown

Cabeçote de extrusão meltblown

A cabeça de extrusão inclui um corpo principal, um bocal e uma placa de ar. O bocal e a placa de ar são instalados de forma removível no corpo da cabeça de extrusão. Há um orifício no bocal e várias folgas entre o bocal e a placa de ar. Existem vários canais de circulação de gás no corpo principal da cabeça de extrusão, e esses canais são conectados por ranhuras entre os orifícios. A parede externa do corpo da cabeça de extrusão possui uma extremidade para conexão do tubo de gás, que se conecta à cavidade de coleta de gás através de um tubo. Uma extremidade do orifício do bocal é fixada a uma peça estabilizadora de fluxo intervalado, e a outra extremidade é fixada a um dispositivo de conexão de tubo. O orifício do bocal é conectado à porta de descarga da extrusora de rosca através do dispositivo de conexão de tubo.

Em equipamentos de meltblown, a matriz de meltblown é um dos componentes essenciais para a produção de fios de polímero de alta qualidade. O projeto e a precisão da matriz afetam diretamente o comprimento, a uniformidade, a resistência, a finura e muitos outros aspectos do fio trefilado, impactando decisivamente a qualidade da bobina final.

estrutura da cabeça de extrusão meltblown

Aquecedor de ar fundido

Ou seja, o aquecedor de tubulação é composto por um corpo e um sistema de controle. O elemento de aquecimento é feito de tubo de aço inoxidável como revestimento protetor, fio de liga resistente a altas temperaturas e pó de óxido de magnésio cristalino, formado por um processo de compressão. A parte de controle adota circuitos digitais avançados e disparadores de circuito integrado. Tiristores de alta contrapressão e outros componentes constituem um sistema de medição de temperatura ajustável e temperatura constante para garantir o funcionamento normal do aquecedor elétrico.

Aquecedor de ar fundido

O polipropileno é um material extraído do petróleo. Atualmente, a Sinopec e outras empresas conseguem produzi-lo em larga escala, mas os equipamentos para a produção de tecido meltblown de polipropileno, especialmente os componentes principais e as fieiras, dependem principalmente de importações. Entre esses fornecedores, destacam-se as fieiras japonesas Kasen e alemãs Enka. Os fornecedores japoneses ocupam a posição mais importante. Com a produção atual de diversas empresas, a demanda do mercado está longe de ser atendida.

Portanto, a capacidade de produção de máscaras depende fundamentalmente da produção do equipamento de fabricação de tecido meltblown, e o bico de fiação central desse equipamento é muito difícil de produzir. O tempo de processamento leva vários meses, e a produção não pode ser aumentada significativamente em um curto período. Além disso, a capacidade de produção é bastante limitada, o que faz com que a produção de máscaras se limite a maximizar o uso do equipamento existente e aumentar a produção estendendo o tempo de funcionamento da linha de produção.

Configuração principal do dispositivo

1. Extrusora de rosca; 2. Bomba dosadora; 3. Dispositivo de sopro de material fundido; 4. Rede receptora; 5. Dispositivo de enrolamento; 6. Dispositivo de alimentação.

O equipamento da linha de produção contínua de não-tecidos meltblown tem aproximadamente 6 m de altura, 5 m de largura e 20 m de comprimento. O equipamento de produção é o seguinte:

(1) Extrusora de parafuso: O diâmetro do parafuso é geralmente de 100~120mm e a relação comprimento/diâmetro é de 30. Seu objetivo é derreter as fatias.

(2) Bomba dosadora: Sua função é medir e controlar com precisão a saída e a finura da fibra. É uma bomba de engrenagem que fornece continuamente o material fundido à fieira.

(3) Filtro de fusão: Sua função é filtrar impurezas na fusão para evitar o entupimento dos orifícios da fieira.

(4) Cortina de rede transportadora: A fibra fundida soprada é recebida uniformemente e espalhada na rede e transportada para a frente. Há um ventilador de sucção embaixo dela para expelir o ar quente que desce do topo.

(5) Caixa de fiação: É o equipamento principal do processo melt-blown. Possui uma fieira em forma de tira, coberta por uma longa fileira de orifícios. Geralmente, há cerca de 1500 orifícios por metro. Os dois lados da fieira são equipados com bicos de ar quente, e há bicos de ar quente na parte inferior, que formam um ângulo de 50° com os orifícios. Após a ejeção da fibra, o ar quente em alta velocidade é usado para esticar o fluxo de ar imediatamente, soprando a fibra e transformando-a em fibra superfina.

(6) Sistema de alimentação: É composto por 3 funis de medição, que são usados para medir fatias brancas, masterbatch e aditivos. Os 3 componentes entram no misturador abaixo para serem misturados uniformemente e, em seguida, entram na produção.

(7) Soprador e aquecedor de ar quente: fornecem a temperatura e a pressão do ar quente usado na extração do fluxo de ar giratório, usam eletricidade para aquecer e consomem muita energia.

(8) A máquina de enrolamento adota enrolamento automático e o tecido meltblown é embalado em rolos. Os não tecidos meltblown são caracterizados por fibras ultrafinas, e o menor diâmetro de fibra pode atingir 0,5 µm, geralmente entre 1 e 5 µm. Quanto mais fina a fibra, melhor a qualidade do tecido meltblown, mas a produção é relativamente menor. Como a fibra é ultrafina, sua área superficial específica é grande e a capacidade de adsorção é forte, o que é a vantagem mais notável do tecido meltblown.

Se você tem interesse em máquinas para fabricação de tecido meltblown, pode acessar o link abaixo para obter mais detalhes e uma demonstração em vídeo:

https://www.troysupply.com/1200-1600mm-width-melt-blown-fabric-machine_p130.html

Muitíssimo obrigado, Troy!

105.98.34.13

2022-08-07 05:56:41

105.98.34.13

2022-08-07 05:56:41

Serviço on-line

Serviço on-line 4000988557

4000988557 sales1@troysupply.com

sales1@troysupply.com sales2@troysupply.com

sales2@troysupply.com Richard Liu

Richard Liu TROY

TROY 8936906

8936906 Troysupply_com

Troysupply_com